인라인형 3D X선 자동 검사 장치

3D-CT AXI

SMT 공정, 삽입 부품 공정에 대응한 고속・고정밀도의 3D-CT X선 검사 장치입니다. PCB의 다양한 솔더 불량을 3D 형상으로 파악하는 높은 검사 품질과 인라인화를 실현하는 업계 최고 속도의 속도를 자랑합니다. X선 검사에서 중요한 유지보수성도 우수합니다.

고화질 화상 취득에 의한 불량 검출 예

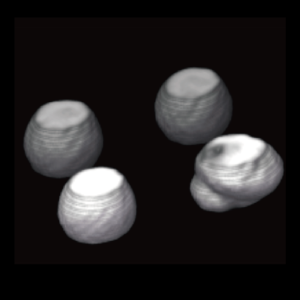

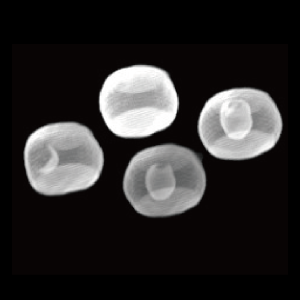

Head in Pillow

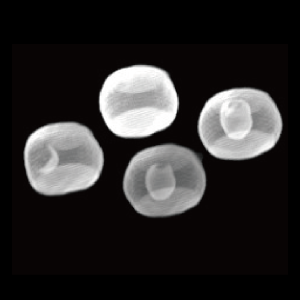

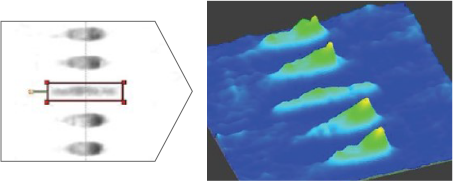

보이드 불량

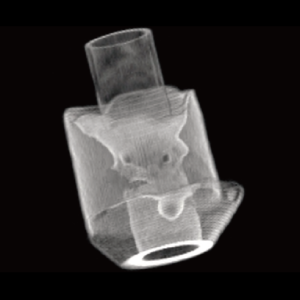

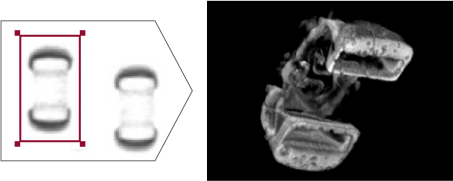

삽입 단자 부품

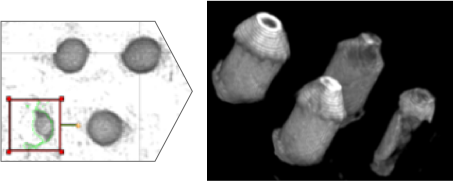

솔더 충진 불량

인라인화를 실현하는 업계 최고 속도의 속도

대형 디텍터를 새롭게 채용해, 광역 촬상에 의한 FOV수의 감소 및 택트 타임의 삭감을 실현했습니다. 또한, 독자적인 고속 연산 처리에 의해, 촬상과 연산 처리가 거의 동시에 완료됩니다. X선 검사의 인라인화에서 요구되는 사이클 타임을 만족합니다.

고화질 3D 이미지

평면 물체 촬상에 특화한 독자 기술 「플래너 CT」방식은, 순간에 수백장의 고화질의 단층상을 생성해, 그 단층상을 연결해 고화질의 3D 데이터를 작성합니다.

고화질 3D 데이터 작성을 지탱하는 것은 SAKI의 뛰어난 고정밀 하드웨어 설계입니다. 고강성 프레임과 고정도 리니어 스케일에 의한 정확한 정지 위치와 위치 결정 정밀도에 의해 촬상의 안정을 도모합니다. 또한, 갠트리의 위치 정보를 실시간으로 연산에 반영함으로써, 엣지부분이 클리어한 고화질 입체 화상의 취득이 가능합니다.

고정밀 보정 기술

고해상도 3D 이미지 생성에는 고정밀 보정 기술도 필요합니다.

SAKI의 3D-AXI는 패턴 데이터를 이용하여 XYZ 방향으로 추종하는 자동 기판 휨 보정 기능과 정렬 기능을 갖추고 있어 검사 정밀도 향상과 검사 프로그램 작성 시의 부담을 줄여줍니다.

또한 픽셀별로 XYZ 방향의 보정을 걸어 고화질의 3D 데이터를 얻을 수 있으며, FOV간에 연결하는 One Piece 기능과 함께, 여러 FOV에 걸친 연결을 XYZ 방향으로 보정하여 원활한 3D 이미지를 구성합니다.

One Piece 기능

고정밀도의 촬상, 보정, 연산 처리를 종합하여, XYZ축 전체 정보에 근거한 3D 데이터의 취득을 할 수 있어 어떤 높이에 있는 불량도 놓치지 않습니다. IPC 기준에 따른 검사도 가능합니다.

일반적인 검사 방식

SAKI의 검사 방식

쉬운 프로그래밍

종래의 X선 검사기에서는 검사 프로그램의 작성이 어렵다는 인상이 있습니다. SAKI의 X선 검사기는 AOI의 프로그램 작성 데이터를 활용할 수 있습니다. 또한 설계 데이터의 이용이나 FOV별 배율 설정 등의 자동 촬영 조건 설정에 의해 프로그램 작성 시간이 대폭 단축됩니다.

또, 복수 FOV에 걸치는 부품도 FOV간을 연결 1 부품으로서 3D 데이터 보존할 수 있기 때문에, 라이브러리 관리가 가능하게 되어, 관리 공수를 삭감할 수 있습니다.

생산 라인을 멈추지 않고 디버깅 가능

오프라인 디버깅 기능을 사용하면 가동 장치를 멈추지 않고 불량, 과도한 판정 이미지를 수집 및 디버깅할 수 있으며 라이브러리 변경 사항을 실시간으로 업데이트할 수 있습니다. 과거의 불량 데이터도 저장할 수 있으므로 재검사에 의한 검사 라이브러리의 품질 보증에도 기여합니다.

AOI와의 협력 이점

사키의 X선 검사기는 AOI와 공통의 소프트웨어 플랫폼을 탑재하고 있기 때문에, AOI와 공통의 조작성으로 간단하게 운용이 가능합니다. 또한 라인에서 일관된 품질 관리를 실현하기 위해 검사 결과를 AOI와 AXI로 통합하여 동일 화면에 부품별 결과를 표시하고 있습니다.

또한 AOI에서 보드 ID 정보를 공유하면 중간 컨베이어나 바코드 리더가 필요 없으며 공간과 비용을 절감할 수 있습니다.

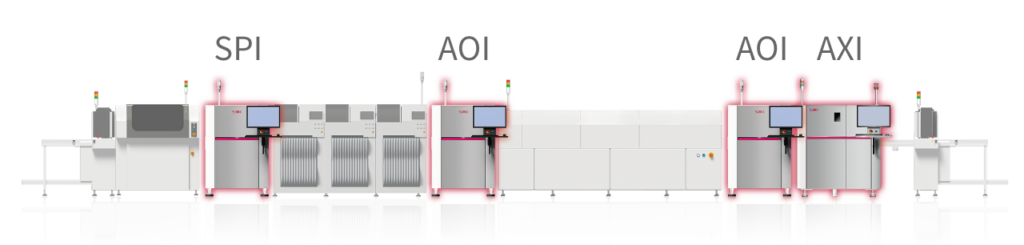

SMT 공정에 들어가는 SAKI의 검사장치 라인업

긴 수명 하드웨어 설계

인라인하고 장시간의 양산 환경에 대해 안정적인 정밀도를 유지하면서 고도의 검사를 하기 위해서는, 내구성이 높은 하드웨어가 빠뜨릴 수 없습니다. SAKI의 X선 장치는 독자적인 고강성 프레임에 의해, 장치의 장수명화와 높은 반복 재현성을 실현하고 있습니다.

자가 진단 기능

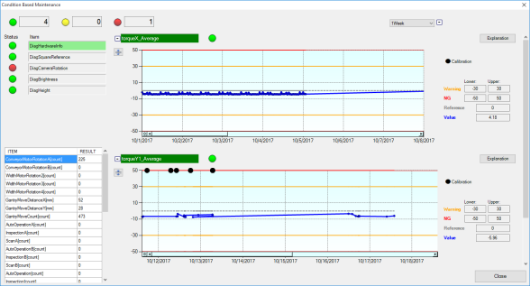

높은 생산성을 유지하기 위해서는 고정밀 검사의 지속이 중요합니다.

사키의 X선 검사 장치는, 정기적으로 X선원의 열화 상황, 화상의 휘도 불균일, 프레임의 왜곡 등을 장치 스스로 진단합니다. 따라서 계획적으로 유지보수를 실시할 수 있어 고정밀도를 유지할 수 있습니다. 또한 돌발적인 장치 다운을 예방하여, 장치 정지 시간의 감소, 미고장 부품의 불필요한 교환을 방지&공수 삭감으로 이어집니다.

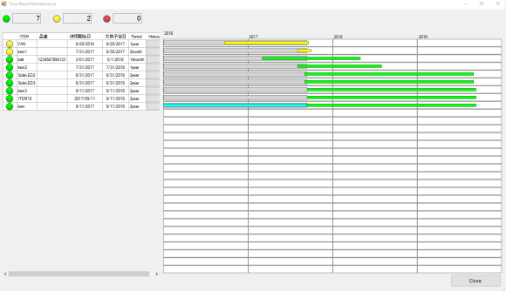

시간 계획 보전

상태 감시 보전

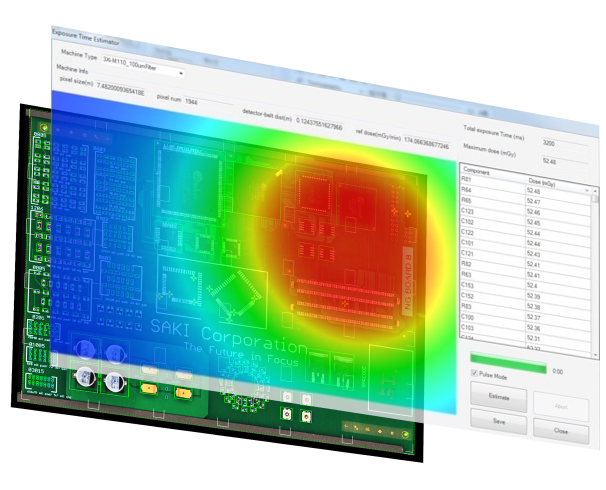

피폭선량 예측 및 감소

X선 검사를 하는 데 있어서 피폭에 의한 부품 고장의 리스크를 우려하시는 분도 많으십니다.

SAKI의 X선 검사 장치는 피폭 선량 시뮬레이터를 탑재하고 있기 때문에, 부분마다의 피폭 선량을 예측하여 촬상 조건을 최적화할 수 있습니다. 또, 촬상시에만 X선을 조사하고 있어 조사량을 최소한으로 억제하고 있습니다.

피폭선 시뮬레이터

각 공정에 최적화 된 기능

SMT

- SMT 공정에서의 불량 검출 예

백엔드

- 삽입 부품 공정에서의 불량 검출 예

- 사키의 토탈 라인업 솔루션

SMT 공정에서의 불량 검출 예

BGA Head in pillow

검출 난도가 높은 젖음성 불량 형상을 명확하게 잘라낼 수 있어 솔더 볼의 체적비와 형상을 이용하여 검사를 실시합니다.

BGA 보이드 불량

보이드 부피율, 보이드 면적률 모두의 자동 검사로 아무리 작은 보이드도 놓치지 않습니다.

IC 부품 솔더 불량

IC 부품의 필렛의 위치, 높이, 폭, 각도, 양의 변화로부터 양불을 판정합니다. 리드간을 땜납이 횡단하는 경우에, 브릿지 불량으로서 검출. 젖지 않은 리드의 필렛 모양을 시각화합니다.

칩 부품 솔더 불량

칩 부품의 필렛의 위치, 높이, 폭, 각도, 양의 변화로부터 양불을 판정합니다. 젖지 않은 팁의 필렛 모양을 시각화합니다.

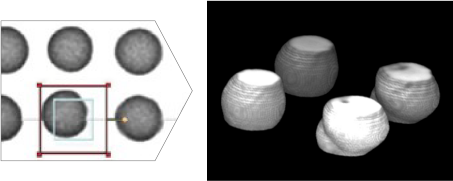

삽입 부품 공정에서의 불량 검출 예

삽입 부품 솔더 충진 부족

스루홀 내부의 솔더 충진율을 측정하고, 일반적인 단층 화상 면적 검사에서는 놓쳤던 불량도 확실히 검출합니다. IPC 기준에 따른 검사가 가능합니다.

삽입 부품 브리지 불량

리드 사이를 솔더가 횡단할 경우 브리지 불량으로 검출합니다.

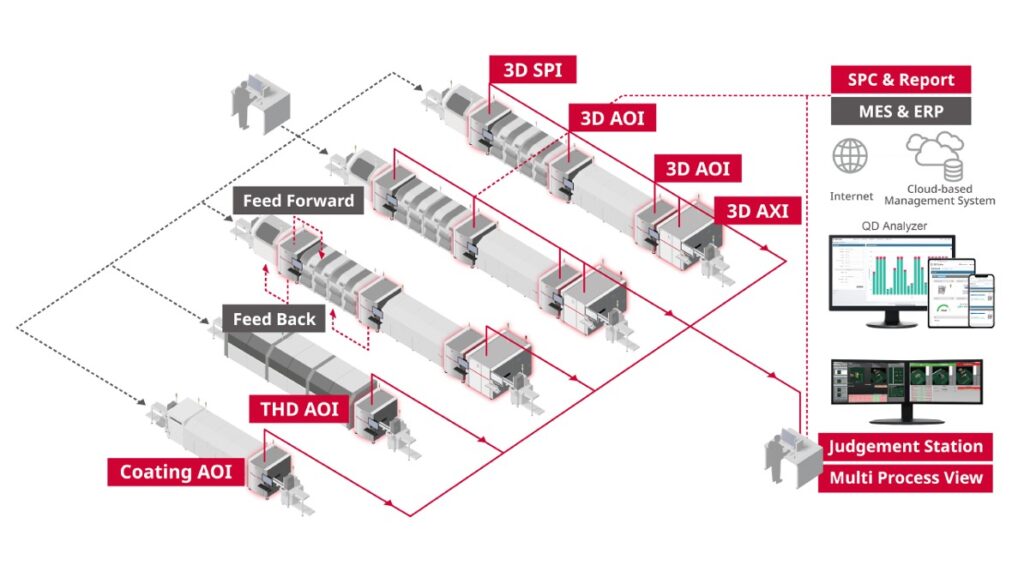

SAKI의 토탈 라인업 솔루션

SAKI의 3D AOI는 3D SPI, 3D CT AXI 및 공통 소프트웨어 플랫폼을 사용합니다.

SPI에 의한 솔더 인쇄 후 검사부터 실장 부품이나 솔더 검사까지 일관된 조작이 가능합니다.

제품 사양

3Xi-M110

사양표

| 모델명 | 3Xi-M110 |

|---|---|

| 치수 (W)×(D)×(H)mm | 1380×2150×1500 |

| 해상도 | 8μm-38μm |

| 클리어런스 | 상면 : 60mm / 하면: 40mm |

| 전원 | 삼상 ~200V+/-10%, 50/60Hz |

| X 선원 | 110kV 30W 밀폐형 X선원 |

| X선 누설 | 0.5μSv/h 이하 |

| 대상 기판 사이즈 (W)×(L)mm | 50×120 – 360×330 50×120 – 360×510 * |

*2회 촬상 옵션 사용시의 대상 기판 사이즈입니다.

사례

Marquardt사 사례

도입장치:3D-AOI, 3D-CT AXI, QD Analyzer

관련 솔루션

3D-SPI

3D 솔더 인쇄 자동 검사 장비

3D-AOI

3D 자동 외관 검사 장비

Power Module-AXI

IGBT & 파워 모듈

X 선 자동 검사 장비